Maximales Wohlfühlklima

wird messbar

Unser innovatives Verfahren „Thermal Comfort“ ist wegweisend für die künftige Entwicklung von passgenauen Heiz-Klima-Lösungen. Anstelle von kostenintensiven Sonderanfertigungen setzen wir auf unser modernes Simulationsverfahren. Damit kann das individuelle Wohlfühlklima in den Fahrerkabinen exakt berechnet werden – dank einer speziellen Messpuppe mit hunderten von Sensoren.

Auf Basis der gewonnenen Daten entwickeln wir HVAC-Lösungen, die perfekt auf die individuelle Anwendung und deren Anforderung ausgelegt sind – und können dabei auf Standard-Komponenten setzen. Das Ergebnis sind höchst effiziente Lösungen mit bestem Preis-Leistungs-Verhältnis.

Detaillierte Informationen zu den einzelnen Projektschritten erhalten Sie unter den einzelnen Entwicklungsschritten. Einfach jeweils anklicken.

Die Basis: Modulare Serienbauteile und Komponenten

Grundlage für Behaglichkeit in Kabinen und Fahrzeugen bilden die modular aufgebauten AURORA-Systemkomponenten, die ihre Leistungsfähigkeit bereits in Serienfahrzeugen bewiesen haben. Je nach Anforderungsprofil werden verschiedene Komponenten ausgewählt.

- Kabinen können prinzipiell in 3 Größen und somit in 3 Leistungsbereiche unterteilt werden.

- Für jede Baugröße sind Standardkonfigurationen definiert.

Durch die Verwendung bereits validierter Komponenten, kann der Entwicklungsaufwand auf ein Minimum reduziert werden.

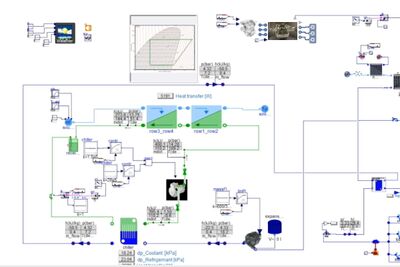

Hocheffizient: 1D-Simulation

Im ersten Schritt modellieren wir ein erprobtes HVAC-System mittels computergestützter 1D-Simulation. So ermitteln wir bereits in der frühen Konzeptphase wichtige Entscheidungsgrundlagen für den Systementwurf.

Denn Ziel ist es, das System von Anfang an so zu modellieren, dass es auf den individuellen Anwendungsfall passt.

Selbstverständlich werden nicht nur vorhandene Bauräume, sondern auch die physikalischen Eigenschaften der einzelnen Komponenten berücksichtigt.

Wir simulieren und bewerten bereits in dieser frühen Phase das Zusammenspiel der einzelnen Komponenten in der tatsächlichen Einbausituation und unter realistischen Einsatz-Bedingungen.

Hierbei setzen wir auf eine erprobte Software aus der Automobilindustrie: DYMOLA. Mit DYMOLA können sowohl Komponenten, komplette Kühl-/Heizkreisläufe als auch das gesamte Thermomanagement stationär und transient simuliert werden.

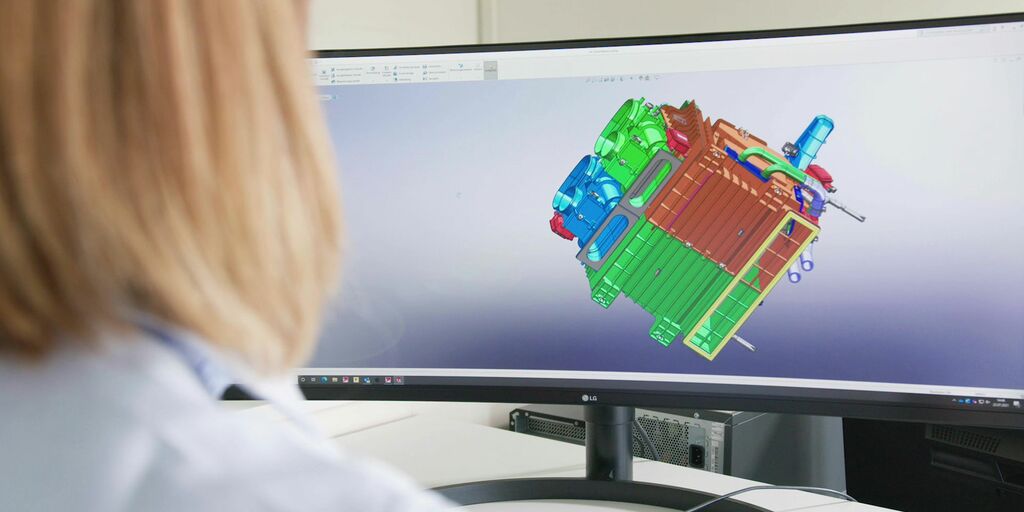

Präzise Analyse: CAD-Design

Erst wenn dieser Entwicklungsschritt erfolgreich abgeschlossen ist, erfolgt das eigentliche computergestützte Design der Komponenten mittels Solid Works Simulation. Durch ein Portfolio von Strukturanalysewerkzeugen, wird das reale physikalische Verhalten eines Produkts durch virtuelles Testen von CAD-Modellen im Zuge der Finite-Elemente-Analyse (FEA) vorhergesagt. Das Portfolio von Solid Works bietet lineare, nicht lineare, statische und dynamische Analysefunktionen.

Zudem wird in diesem Entwicklungsprozess bereits durch eine erste CFD-Simulation die Strömungsdynamik der Komponente berechnet. Dies ist eine frühe Evaluierungsmöglichkeit, aus der bereits erste Verbesserungsmaßnahmen abgeleitet werden können.

Auch die optimale Auslegung von Formen für nötige Kunststoffteile kann mit Hilfe, der im Solid Works und Solid Works Plastics integrierten Spritzguss-Simulations- und Analysesoftware realisiert werden.

Das Resultat: Auf Leistungsfähigkeit optimierte Bauteile und Komponenten und zuverlässige Formen für qualitativ-hochwertige Serienteile.

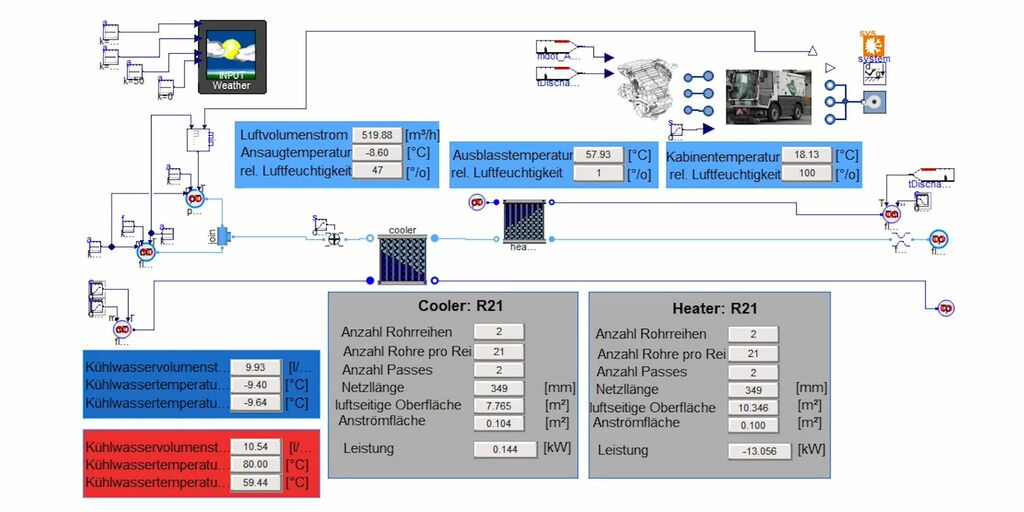

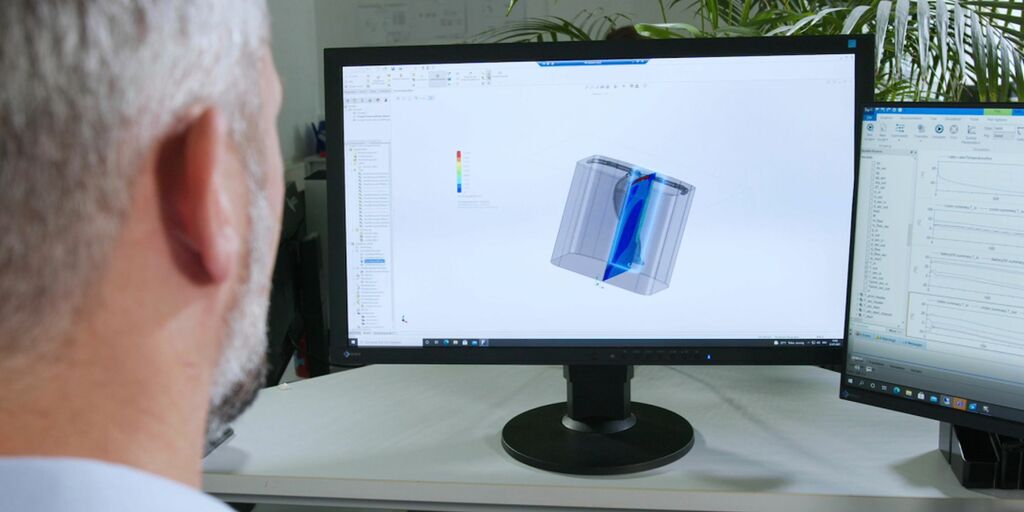

Virtuell im Einsatz: 3D-Simulation

Im Anschluss wird die so entwickelte Komponente in einer 3D-Simulation in verschiedensten Einsatz-Szenarien getestet.

Auch hier kommt erprobte Software zum Einsatz: Siemens FloEFD, ein MCAD-eingebettetes CFD-Simulationstool für einfache, schnelle, robuste und genaue Strömungs- und Wärmeübertragungsanalysen. AURORA simuliert nicht nur den Luftdurchfluss der Klimaanlange und mögliche Druckverluste / Luftvolumenverteilung in den Leitungen, sondern auch die Anordnung und Strömungsgeschwindigkeit der Luftauslässe und die jeweilige Temperaturverteilung in der Kabine und an der Windschutzscheibe.

Unser Ziel: Komfortable Temperatur- und Luftverteilung in der Kabine.

Nah an der Serie: Prototypenfertigung

Nach erfolgreicher 3D-Simulation können wir schnell und flexibel bereits virtuell-validierte prototypische Bauteile und Komponenten fertigen. Auch hier erfolgt die Validierung der tatsächlichen Leistungsfähigkeit anhand der bei Projektbeginn festgelegten Parameter in drei Stufen:

- Validierung der einzelnen Komponente

- Validierung in der tatsächlichen Einbausituation der Kabine

- Validierung im Gesamtfahrzeug

Industrialization

Sehr früh beschäftigen wir uns mit den Themen des Serienprozesses:

- Bewertung der Herstellbarkeit

- Festlegung des Produktionsprozesses

- Konzept für die Fertigungseinrichtung / Layout und End of Line Prüfung

- Logistikkonzept usw.

Sämtliche Validierungen können durch AURORA selbst durchgeführt werden.

Das Ergebnis: Prototypen in Qualität des späteren Serienteils.

Validierung im Fahrzeug

Mit unseren AURORA Klimahallen in Mudau (D) und Nünen (NL) in der Fahrzeuge von bis zu 15 m Länge und 3,3 m Breite passen, bieten wir eine komplexe Testumgebung, in der wir die Leistung unserer Systeme in nahezu jedem Fahrzeug unter unterschiedlichsten Klimabedingungen validieren können.

Gepaart mit unserer fachlichen Kompetenz und präziser Messtechnik stellt dies letztlich den höchsten Standard von Simulation auch extremer Umweltbedingungen dar. Denn in unseren Klimahallen können wir nicht nur arktische Kälte von bis zu -46°C und wüstenähnliche Hitze von bis zu 50°C erzeugen, sondern auch die relative Luftfeuchtigkeit auf bis zu 70% regeln. Selbst Sonnenlast von bis zu 1.500 W/m² kann mittels Infrarot-Strahler simuliert werden.

Nachhaltiges Wohlbefinden: Thermal Comfort

Zeigen die technischen Werte all dieser Entwicklungsstufen optimale Ergebnisse, setzt AURORA zur Ermittlung der tatsächlich erzielten Behaglichkeit modernste Klimamesspuppen ein. Denn Behaglichkeit ist ein subjektives Temperatur-Empfinden. In der von AURORA eingesetzten Software wurde dieses Empfinden anhand wissenschaftlicher physikalischer Parameter definiert. Dies macht es möglich, die tatsächlich gefühlte Behaglichkeit schnell und zuverlässig zu analysieren.

Messsensoren an den dem Menschen nachempfundenen Klimamesspuppen erfassen exakt diese physikalischen Parameter an sämtlichen Körperstellen und koppeln die erfassten Werte zurück: Ganzheitliche Behaglichkeit wird messbar und kann z.B. durch geringfügige Änderungen im Luftstrom je nach Bedarf ganzheitlich oder auch punktuell verbessert werden.

Die Bilanz: Tatsächliche Behaglichkeit.

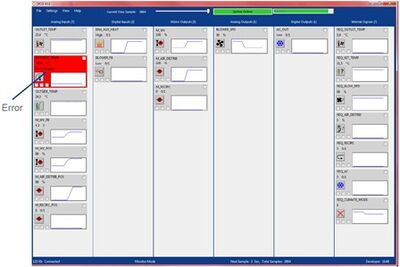

Validierung im Feld / Telematik

Doch auch nach Auslieferung stehen wir unseren Kunden zur Seite. Unsere VCD-Software (Vehicle Climate Diagnostics) überwacht nicht nur alle ein- und ausgehenden Signale und protokolliert alle erfassten Daten, auch Testmodi für Hard- und Software können problemlos eingespielt oder gesetzte Parameter verändert werden.

Selbstverständlich können alle Daten aus der Telematic jederzeit in andere Systeme exportiert werden. Egal ob es sich um Fehleranalyse oder Fernwartung handelt – wir haben das in Ihrem Fahrzeug eingesetzte Klimasystem jederzeit im Blick – im Feldversuch oder im Serieneinsatz.